600.000 Elektromotoren pro Jahr

Wie Vöest-Stahl den neuen E-Motor von BMW stärker macht

- Eine "Blechrolle" (Coil) ist zehn Kilometer lang und bis zu 25 Tonnen schwer. Aus dem Stahl entsteht hochqualitatives Elektroband, das im neuen E-Motor von BMW zum Einsatz kommt.

- Foto: MeinBezirk

- hochgeladen von Clemens Flecker

Die voestalpine Stahl GmbH und die BMW Group luden am Mittwochvormittag zur Besichtigung ihrer Produktionsstätten in Linz und Steyr und präsentierten dabei ein neu entwickeltes Elektroband, das in der künftigen Generation der BMW-Elektromotoren zum Einsatz kommen wird.

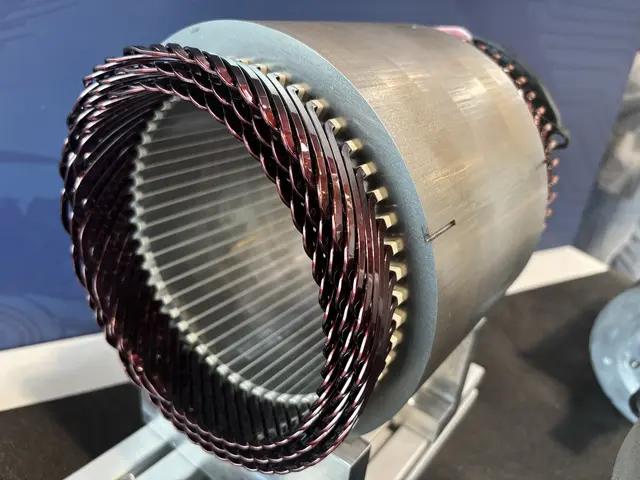

LINZ/STEYR. Bereits im Jahr 1954 kam es erstmals zu einer Zusammenarbeit zwischen dem Linzer Stahlgiganten und dem bayerischen Autohersteller. Mehr als 70 Jahre später arbeiten die beiden „Global Player“ gemeinsam an der Weiterentwicklung von Elektromotoren. So wird in der neuen Generation (Gen6) des elektrischen Antriebsstrangs von BMW ein von der voestalpine produziertes Elektroband eingesetzt. Das hauchdünne Stahlband ist zwischen 0,25 Millimeter und 1 Millimeter breit und bildet das Herzstück des E-Motors, bestehend aus Rotor und Stator. Durch dessen Einsatz ergeben sich Vorteile wie die Reduktion des Energieverlustes um 40 Prozent oder Gewichtseinsparungen von zehn Prozent. Dank des geringeren Verbrauchs erhöht sich die Reichweite der neuen Elektroautos auf 700 Kilometer.

- Der fertig produzierte Stator – der unbewegliche Teil eines Elektromotors.

- Foto: MeinBezirk

- hochgeladen von Clemens Flecker

600.000 Elektromotoren pro Jahr

"Das Elektroband spielt eine Schlüsselrolle in unserem neuen Antriebsprodukt – im neuen E-Motor der sechsten Generation, der bei uns ab August in Serie geht. Man kann sagen, der Stahl legt die ersten 40 Kilometer des Marathons in Linz zurück, ehe dann in Steyr der Zieleinlauf folgt und er dann in unseren E-Motoren verbaut wird und für Top-Performance sorgt", so BMW Steyr-Geschäftsführer Klaus von Moltke, der gleichzeitig die Technologieoffenheit des Autoherstellers betonte. So werde man bei BMW auch in Zukunft am Verbrennermotor festhalten. Ab August sollen in Steyr jährlich bis zu 600.000 Elektromotoren vom Band rollen und anschließend im BMW-Werk Debrecen (Ungarn) in die Fahrzeuge eingebaut werden.

- BMW Group Werk Steyr-Geschäftsführer Klaus von Moltke (li) und Hubert Zajicek, Vorstandsmitglied voestalpine und Leiter der Steel Division.

- Foto: MeinBezirk

- hochgeladen von Clemens Flecker

Weiterverarbeitung in 280 Meter-Ofen

Als Elektroband wird Stahl mit speziellen magnetischen Eigenschaften bezeichnet – durch die Umwandlung von elektrischer Energie in mechanische Arbeit steigt die Zuverlässigkeit des E-Motors. Erzeugt wird das Stahlprodukt in der voestalpine. Das Stahlband kommt aus dem betriebseigenen Kaltwalzwerk und wird anschließend in einem 280 Meter langen Ofen bei 1.200 Grad Celsius weiterverarbeitet. Durch diesen Prozess erhält der Stahl seine für den E-Motor nötigen magnetischen Eigenschaften. Danach wird das Elektroband mehrfach neu beschichtet und schließlich in Form von Blechpaketen nach Steyr geliefert, wo die finale Verbauung zum Elektromotor stattfindet.

„Gemeinsames Streben nach Innovation“

„Die voestalpine ist mit ihren hochqualitativen Stahlprodukten weltweit ein wichtiger Partner für die Automobilindustrie. Als langjähriger Lieferant von BMW sind wir stolz darauf, unsere Partnerschaaft nun auf die nächste Stufe zu heben. Die Lieferung unseres Premium-Elektrobandes an das Werk Steyr für die Motoren der „Neuen Klasse“ von BMW ist ein Beweis für unser gemeinsames Streben nach Innovation und ein wichtiger Schritt in die Zukunft der Elektromobilität", so Hubert Zajicek, Vorstandsmitglied der voestalpine AG und Leiter der Steel Division.

Aktuelle Nachrichten aus Oberösterreich auf

Aktuelle Nachrichten aus Oberösterreich auf  Du willst eigene Beiträge veröffentlichen?

Du willst eigene Beiträge veröffentlichen?

Du möchtest kommentieren?

Du möchtest zur Diskussion beitragen? Melde Dich an, um Kommentare zu verfassen.